La fornace recentemente restaurata e resa fruibile è una testimonianza del duro lavoro dei costruttori di laterizi dell’epoca.

Il Sito

Il sito della Fornace di Campiglione è composto da:

1. Una cava di argilla

2. Un bacino di raccolta dell’acqua

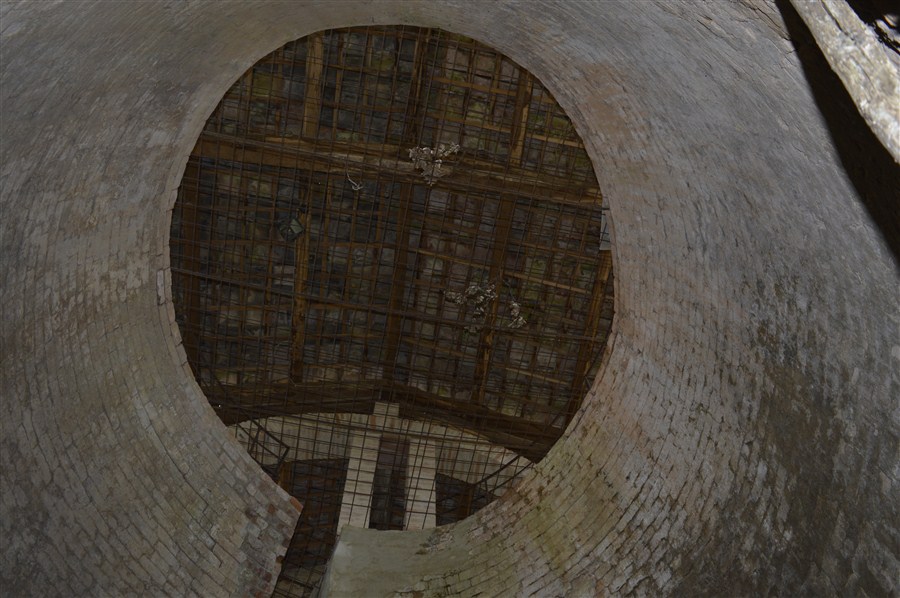

3. Due forni a pozzo di sezione leggermente ovale, uno capace di contenere 25-40.000 pezzi e l’altro 15-25.000: entrambi avevano sul fondo degli archi, (oggi visibili solo su quello più piccolo che assicuravano il passaggio dell’aria necessaria ad alimentare il fuoco che cuoceva i mattoni.

II forno più grande è coperto da una tettoia con travi e captiate in legno sorrette da colonne n mattoni in alcune parti tamponate da pareti esterne.

Realizzato in modo da sfruttare la pendenza esterna del terreno è incassato su tre lati.

Su quello scoperto, in basso, si trova la bocca di alimentazione a “invito” con una “coltellata” in laterizi che accentua l’incavo facilitando l’arrivo dell’aria necessaria alla combustione della legna posta sotto gli archi.

Sul lato sinistra della piazzola antistante questa bocca si trova quella del forno più piccolo, riportata alla luce dalla Comunità Montana.

A monte della fornace in una depressione circolare del terreno attorniata da alberi, si trovano la cava di argilla e il bacino di raccolta dell’acqua piovana.

La Storia

La Fornace di Compignano rappresenta una preziosa testimonianza dell’antica arte della lavorazione dei laterizi, attività artigianale che ha caratterizzato l’economia del territorio marscianese fin da epoca antica.

E difficile datare il periodo di primo impianto ma un mattone della parte alta della fornace porta inciso 1775 si indicava così l’anno di costruzione di un edificio, ma quella data, relativamente recente, potrebbe indicare un intervento di ristrutturazione o un ampliamento.

In un primo momento la fornace appartiene probabilmente alla famiglia Ottaviani; nell’Ottocento i maggiori proprietari terrieri di Compignano; negli anni venti del Novecento viene rilevata da Ettore Corneli.

Inizialmente la fornace e gestita direttamente dal proprietario, che paga un fornaciaio a cottimo, cioè in proporzione ai laterizi che riesce a produrre, ma poi viene affittata: dapprima ad Alfredo Barberini, poi al figlio Secondo e quindi a Nando Bertolini, che vi lavora fino agli anni cinquanta del Novecento.

La lavorazione del laterizio

Quella del laterizio è una lavorazione artigianale, tutta fatta a mano con l’utilizzo di pochi semplici attrezzi e stagionale.

La preparazione dell’argilla

La lavorazione cominciava tra l’autunno e l’inverno con la preparazione dell’argilla.

Una volta scavata, con zappe e vanghe, veniva trasportata sulla “piazza” antistante la tettoia, ammucchiata in due cumuli distinti, alti al massimo un metro e lasciata esposta alle condizioni atmosferiche per renderla più malleabile; quello dell’argilla “gagliarda“, ovvero “forte“, e quello dell’argilla “meno forte“, quest’ultima, scavata a circa un metro di profondità, serviva alla produzione di tegole, mezzane, pianelle, ecc., mentre quella “forte” scavata a una profondità maggiore, veniva impiegata per la fabbricazione di coppi.

Per essere lavorata l’argilla va impastata con acqua, operazione in genere svolta in fosse scavate nei pressi del deposito del materiale e di fonti d’acqua.

L’argilla pura “grassa” è molto plastica ma essiccando o cuocendo si screpola con facilità; per farla indurire mantenendo forma e consistenza occorre renderla “magra” mescolandola con uno “sgrassante” (paglia, erba secca, pula di cereali cenere, sabbia o ghiaia sottile).

Il lavoro del fornaciao

Dai primi di maggio (non appena il clima era abbastanza asciutto), fino a settembre (cioè fino all’arrivo della stagione piovosa, che impediva ai laterizi di asciugarsi prima di essere messi nel forno a cuocere) si avviava la “foggiatura” preceduta dalla realizzazione della “Piazza” cioè di un’area pianeggiante antistante il forno in cui i laterizi venivano messi ad asciugare al sole.

Il lavoro del fornaciaio iniziava prestissimo, anche prima dell’alba, con il mescolamento dell’argilla, sbriciolata la sera prima in una buca con dell’acqua.

Resa così omogenea e plastica, l’argilla veniva portata sul banco e compressa manualmente nello stampo (un telaio in legno utilizzato per dare una forma standard al laterizio) e lisciata superficialmente a mano o con un ferro.

Lo stampo veniva quindi fatto ricadere sulla “piazza” grazie al piano inclinato del banco e distaccato dal mattone, per essere poi bagnato, insabbiato e subito riutilizzato.

In una giornata di lavoro un fornaciaio riusciva a fare: 500 “terzini” “pianelle” o “mezzane” 250 “doppioni“, “pianelloni” o coppi o 125 tegole.

La produzione poteva anche raddoppiare nel caso si avvalesse di un “maltaiolo” che provvedeva a preparare l’argilla sul banco, non faceva mancare la sabbia, spandeva l’argilla nella buca, “radeva” il lavoro (cioè toglieva le sbavature ai mattoni) e raccoglieva quelli asciutti nella capanna.

Accanto al forno veniva infatti eretta una costruzione senza pareti, in pratica un semplice tetto sotto il quale venivano ammucchiati in file laterizi che, disposti nella “piazza”, erano stati asciugati dal sole.

Dopo una settimana, o un mese, a seconda delle condizioni atmosferiche, il mattone era pronto per la cottura.

Per l’infornatura occorrevano due persone: una faceva scivolare i pezzi all’interno del forno, l’altra li sistemava a partire dal fondo.

I primi strati, quelli di riempimento tra un arco e l’altro, venivano fatti con “doppioni” o “terzine” sistemati a “resta” per favorire il passaggio del calore.

Seguiva uno strato di “mezzane” “a muraccio“: i pezzi venivano poggiati sul lato più lungo, in modo da formare una croce e da ricavare quattro spicchi, dove si potevano disporre le tegole o i coppi “per dritto“, cioè poggiai sul lato più corto.

Gli ultimi strati venivano eseguiti con mattoni disposti “per piano”, ovvero poggiati sul lato più lungo e più largo.

Infine, si procedeva alla “cocciolata“: si copriva tutto con cocci e scarti di produzione prima di accendere il fuoco.

Anche la fase della cottura era molto delicata e richiedeva perizia ed esperienza.

Si accendeva nel canale che sbucava all’esterno del forno e giungeva fin sotto gli archi.

All’inizio si faceva la tempera facendo bruciare dei “ceppi” per due-tre giorni, poi si riduceva l’apertura del canale con un “ferro” quadrato con al centro un’apertura larga poco più di una fascina e si “alzava” il fuoco: due persone lavoravano, a turni di sei ore e immettevano quattro o cinque fascine per volta.

Per non perdere il lavoro di un’intera stagione il fornaciaio doveva evitare la fusione ma per valutare la temperatura raggiunta nel forno poteva utilizzare solo il colore della fiamma.

Bruciata tutta la legna immessa nel forno si aspettava che il tutto si raffreddasse e si cominciava a togliere i mattoni da sopra per ammucchiarli fuori in attesa degli acquirenti.

Fonti documentative

Cartellonistica sul posto